摘要:本文深入理解和探讨了压铸工艺与模具。压铸工艺是一种重要的金属成型技术,涉及将熔融金属注入模具中,经冷却固化形成所需零件。模具则是压铸工艺中的核心,其设计精度和材质直接影响产品质量。本文详细探讨了压铸工艺的流程、特点及优化方法,同时分析了模具的材料、结构设计和使用性能。通过深入理解与探讨,为提升压铸工艺水平和优化模具设计提供参考。

本文目录导读:

压铸是一种重要的金属成型工艺,广泛应用于汽车、机械、电子等行业中,在这个过程中,模具的作用至关重要,它直接影响着压铸件的质量、生产效率及成本,本文将详细介绍压铸工艺及模具的相关知识,包括工艺过程、模具设计、材料选择等方面,以期帮助读者更深入地理解这一主题。

压铸工艺概述

压铸工艺是一种利用压力将熔融的金属注入模具型腔,从而获得所需形状和尺寸的金属零件的工艺方法,其工艺流程主要包括模具准备、金属熔化、压力铸造、冷却和脱模等步骤,在这个过程中,模具的精度、热平衡性能以及结构设计等因素都对压铸件的质量有着重要影响。

压铸模具

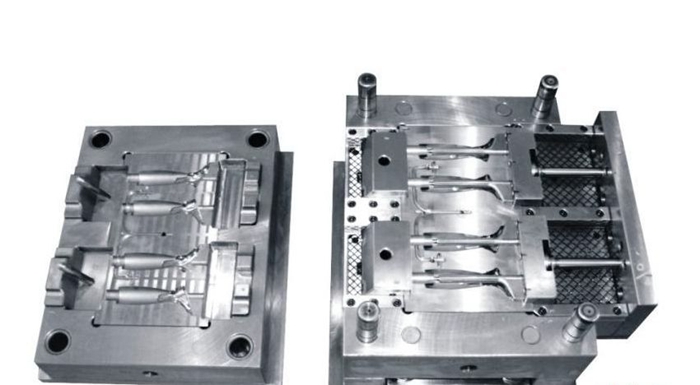

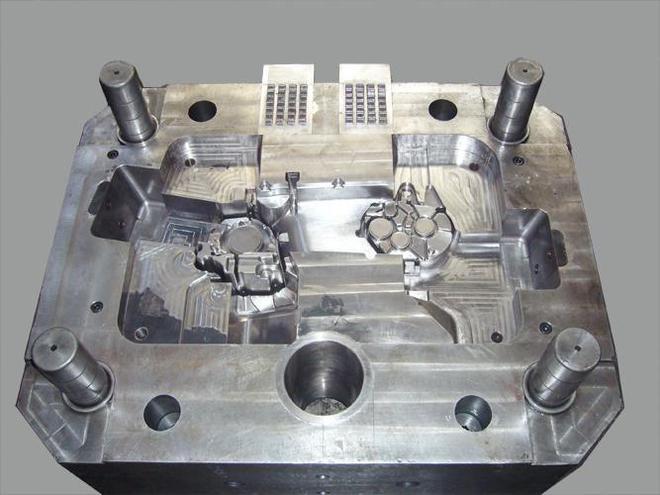

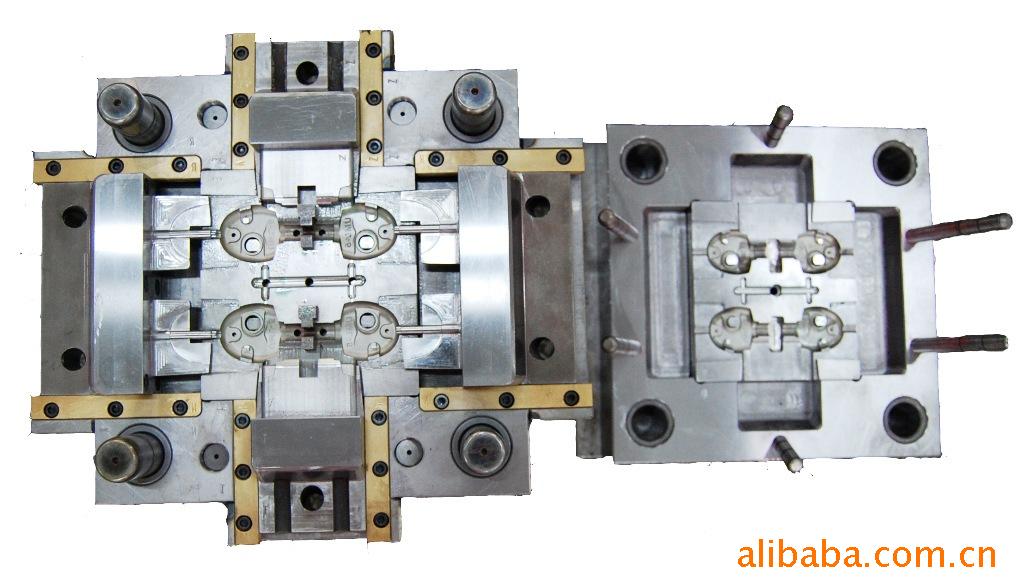

1、模具结构与设计

压铸模具是压铸工艺中的核心部分,其结构复杂,设计精密,模具通常由定模和动模两部分组成,两者之间通过导向机构实现精确对接,设计时,需充分考虑模具的刚性、热平衡性能、排气系统以及冷却系统等因素,为了满足自动化生产的需求,模具设计还需考虑自动化取件和检测等方面的要求。

2、模具材料

模具材料的选择直接关系到模具的性能和使用寿命,常用的压铸模具材料包括高碳高铬合金钢、中碳合金钢等,这些材料具有良好的耐磨性、抗腐蚀性以及热稳定性,能够适应压铸工艺的高温、高压环境。

压铸工艺与模具的关系

压铸工艺与模具是密不可分的,模具的设计和制造质量直接影响压铸件的质量、生产效率及成本,一个优秀的模具能够确保压铸件具有高精度、良好的表面质量以及内部质量,反之,模具设计不合理或制造质量不佳可能导致压铸件出现缺陷,如尺寸不稳定、表面粗糙等,优化压铸工艺需充分考虑模具的设计、制造及使用情况。

压铸工艺与模具的优化

为了提高压铸件的质量和生产效率,需要对压铸工艺和模具进行持续优化,具体措施包括:

1、改进模具结构,提高模具的刚性和热平衡性能,确保模具在高压高温环境下稳定运行;

2、优化模具设计,考虑自动化生产的需求,提高生产效率和降低生产成本;

3、选择合适的模具材料,提高模具的耐磨性、抗腐蚀性以及热稳定性;

4、采用先进的制造工艺和技术,如数控加工、热处理技术等,提高模具的制造精度和使用寿命;

5、结合实际生产情况,对压铸工艺进行持续优化,包括调整工艺参数、改进操作方法等,以提高压铸件的质量和生产效率。

案例分析

为了更好地理解压铸工艺与模具的关系及优化方法,我们来看一个实际案例,某汽车零件制造商在生产过程中遇到了压铸件尺寸不稳定的问题,经过分析,发现问题的根源在于模具设计不合理和制造质量不佳,针对这些问题,制造商采取了以下措施:优化模具设计,改进模具结构,提高模具的刚性和热平衡性能;采用更先进的制造工艺和技术提高模具的制造精度;调整压铸工艺参数,如压力、温度等,经过这些优化措施,制造商成功地解决了问题,提高了压铸件的质量和生产效率。

本文详细介绍了压铸工艺与模具的相关知识,包括工艺过程、模具设计、材料选择等方面,通过案例分析,展示了优化压铸工艺和模具的重要性及具体方法,在实际生产过程中,我们应充分考虑压铸工艺与模具的密切关系,持续优化工艺和模具设计,以提高压铸件的质量和生产效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...