摘要:,,本文简要解析了色母粒工艺流程。色母粒的生产过程包括原料准备、混合、熔融挤出、造粒和检验等环节。通过特定的工艺参数和设备操作,将颜料、添加剂与基础树脂混合均匀,经过熔融挤出机形成均匀的色母粒。对色母粒进行质量检验,确保其颜色稳定性和性能符合标准。整个工艺流程需严格控制,以确保色母粒的质量和性能。

本文目录导读:

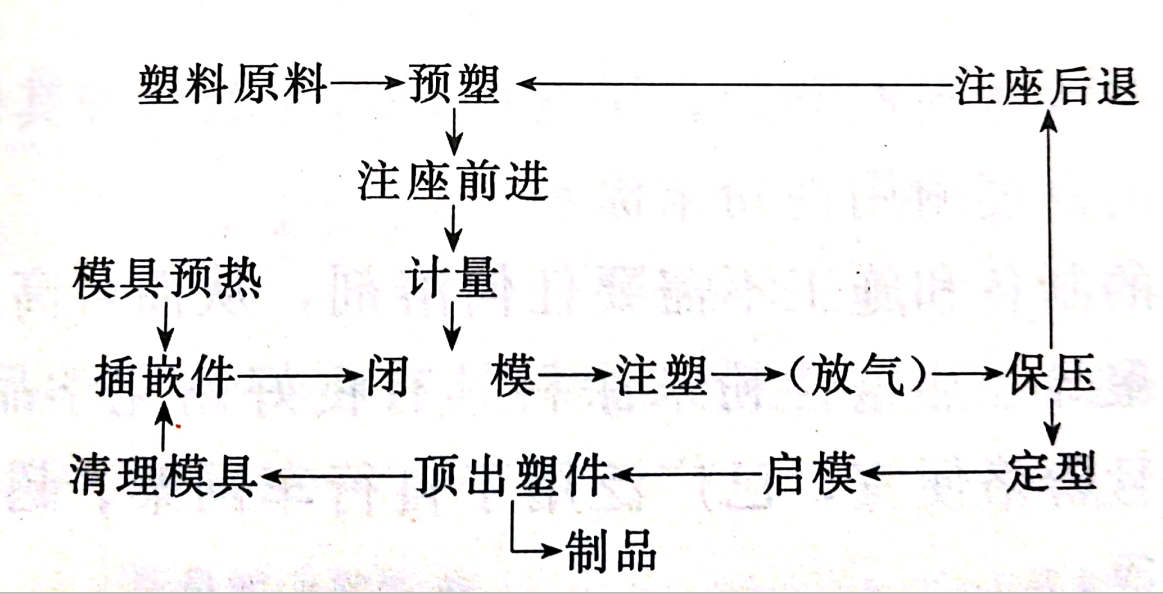

色母粒是一种用于塑料、橡胶等高分子材料制品中的着色剂,具有颜色均匀、分散性好、易于调整等特点,色母粒的生产工艺流程涉及多个环节,包括原料准备、混合、熔融挤出、造粒、冷却、筛选和包装等,本文将详细介绍色母粒的工艺流程,帮助读者更好地了解色母粒的生产过程。

原料准备

1、颜料:选择高质量、环保的颜料,如钛白、炭黑等。

2、载体树脂:选择与基础材料相容性好的树脂作为载体,如聚乙烯、聚丙烯等。

3、助剂:包括分散剂、抗氧化剂、防老化剂等,以提高色母粒的性能。

4、预处理:对原料进行干燥、筛选等预处理,以确保原料的质量。

混合

将颜料、载体树脂和助剂按照一定比例进行混合,混合过程中要注意搅拌均匀,避免出现结块、色差等现象,为提高混合效果,可采用高速混合机或双锥混合机。

熔融挤出

将混合好的物料进行熔融挤出,通常采用单螺杆或双螺杆挤出机,在挤出过程中,需要控制温度、压力和速度等参数,以保证物料的均匀性和稳定性,挤出机的主要作用是将物料加热熔融,并通过模具将其挤出成一定形状的色母粒。

造粒

挤出的熔融物料经过切割或筛分成为一定大小的色母粒,造粒过程中,需要控制切割速度、切割间隙等参数,以获得合适的颗粒大小和形状,造粒方式有多种,如切片、切粒、喷雾造粒等,根据实际需求选择合适的造粒方式。

冷却

刚挤出的色母粒需要进行冷却,以便后续处理和存储,冷却方式可以是自然冷却或强制冷却,根据生产需求和实际情况选择合适的冷却方式。

筛选

冷却后的色母粒需要进行筛选,以去除过大、过小或形状不规则的颗粒,筛选可以采用振动筛、离心筛等设备,确保最终产品的质量和稳定性。

包装

经过筛选的色母粒需要进行包装,以便存储和运输,包装过程中要注意防潮、防霉、防污染等,以保证产品的质量和稳定性,通常采用塑料袋、纸袋或复合袋等包装材料,根据实际需求选择合适的包装方式。

质量控制与检测

在色母粒的生产过程中,需要进行严格的质量控制与检测,以确保产品的质量和性能,包括原料检测、生产过程检测和成品检测等环节,常见的检测项目包括颜色、分散性、热稳定性、耐候性等。

安全生产与环保

在色母粒的生产过程中,要注意安全生产和环保,生产设备的维护和保养是保证安全生产的关键,同时要严格遵守环保法规,确保生产过程中的废气、废水、废渣等污染物得到妥善处理。

十一、总结

色母粒的生产工艺流程涉及多个环节,包括原料准备、混合、熔融挤出、造粒、冷却、筛选和包装等,每个环节都对最终产品的质量产生影响,在生产过程中要进行严格的质量控制与检测,确保产品的质量和性能,要注意安全生产和环保,确保生产的可持续性和社会的和谐发展,通过本文的介绍,希望读者对色母粒的工艺流程有更深入的了解。

十二、建议与展望

建议生产企业加强技术研发和设备更新,提高色母粒的生产效率和质量,关注环保和可持续发展,开发低污染、环保型的色母粒产品,随着高分子材料行业的发展和人们对环保、健康的需求不断提高,色母粒行业将迎来更大的发展机遇。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...