数控刀具与普通刀具的主要区别在于其高精度、高效率和高适应性。数控刀具采用先进的数控技术,能够实现精确的加工控制和刀具管理,从而提高加工精度和效率。而普通刀具则缺乏这种技术,加工精度和效率相对较低。数控刀具还具有更好的耐用性和稳定性,能够适应各种复杂的加工环境和需求。数控刀具广泛应用于现代制造业中,成为提高生产效率和产品质量的重要工具。

本文目录导读:

随着制造业的飞速发展,刀具作为制造过程中的重要工具,其种类和用途也日益繁多,数控刀具和普通刀具作为两种主要的刀具类型,在加工过程中发挥着重要作用,本文将从结构、制造工艺、使用方式、优点及应用领域等方面对数控刀具和普通刀具进行详细对比,以揭示它们之间的区别。

数控刀具与普通刀具的结构差异

1、数控刀具的结构特点

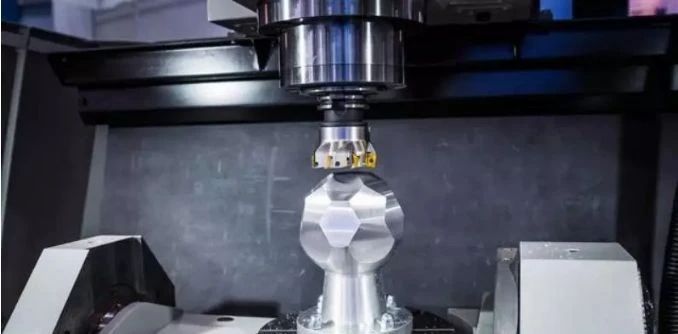

数控刀具,作为一种高度精密的切削工具,其结构特点主要体现在刀体的高精度、刀片的可更换性以及刀柄的标准化等方面,刀体一般采用高强度、高刚性的材料制成,以确保在高速切削过程中的稳定性和精度,数控刀具通常采用可更换式刀片,这不仅可以降低使用成本,还可以根据加工需求选择合适的刀片,刀柄的标准化则确保了刀具在数控机床上的快速安装和更换。

2、普通刀具的结构特点

普通刀具的结构相对简单,主要由刀体、刀柄和刀头组成,其刀体一般采用普通钢材或合金制成,刀头和刀柄的连接较为简单,普通刀具的制造工艺相对粗糙,主要满足手动加工或简单机械加工的需求。

数控刀具与普通刀具的制造工艺差异

1、数控刀具的制造工艺

数控刀具的制造工艺相对复杂,主要包括高精度切削、热处理、表面强化等工艺,为了提高刀具的硬度和耐磨性,数控刀具的制造过程中还会采用特殊的材料涂层技术,数控刀具的制造过程中还会进行严格的质量检测和控制,以确保其精度和可靠性。

2、普通刀具的制造工艺

普通刀具的制造工艺相对简单,主要包括切削、磨削、热处理等工艺,其制造过程的质量控制相对宽松,主要满足一般机械加工的需求。

数控刀具与普通刀具的使用方式差异

1、数控刀具的使用方式

数控刀具主要用于数控机床、数控加工中心等自动化设备,通过编程实现自动化加工,在使用过程中,需要根据加工需求和材料特性选择合适的刀片、刀柄和切削参数,还需要对数控刀具进行定期维护和检测,以确保其加工精度和可靠性。

2、普通刀具的使用方式

普通刀具主要用于手动加工或简单机械加工,其使用方式相对简单,在使用过程中,主要根据加工需求和材料特性选择合适的刀具类型和切削参数,普通刀具的维护和检测相对简单,主要依赖于操作人员的经验和技能。

数控刀具与普通刀具的优缺点及应用领域

1、数控刀具的优缺点

优点:高精度、高效率、高可靠性,适用于自动化加工领域,特别是在高精度、高难度的加工领域具有显著优势,数控刀具的刀片可更换,降低了使用成本。

缺点:价格相对较高,对操作和维护的要求较高,需要专业的编程和操作技能。

2、普通刀具的优缺点

优点:价格相对较低,适用于手动加工或简单机械加工领域,对于一般加工需求可以满足。

缺点:精度和效率相对较低,对于高难度加工领域难以胜任。

3、数控刀具的应用领域

数控刀具广泛应用于航空、汽车、模具、五金等高精度、高难度加工领域,特别是在自动化加工领域,数控刀具具有显著的优势。

4、普通刀具的应用领域

普通刀具主要应用于建筑、木工、五金等一般机械加工领域,对于加工精度和难度要求不高的领域可以满足。

数控刀具与普通刀具在结构、制造工艺、使用方式及应用领域等方面存在显著的差异,数控刀具具有高精度、高效率、高可靠性等特点,适用于自动化加工领域;而普通刀具则具有价格相对较低、应用广泛等特点,主要用于手动加工或简单机械加工领域,在实际应用中,需要根据加工需求和条件选择合适的刀具类型。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号